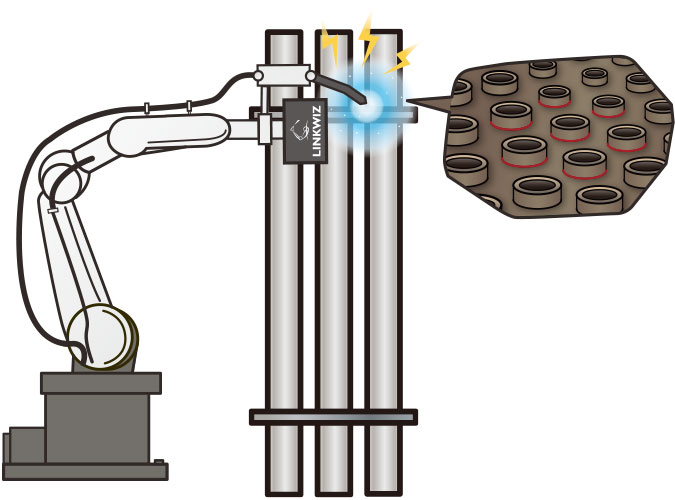

3Dスキャン形状認識によるロボットのティーチング自動生成

パイプ溶接をロボットでおこなっていましたが、パイプの形状バラつきにより、溶接不良が発生し、ヒトの作業による補修溶接が必要でした。L-ROBOTは、3Dスキャンした三次元形状からパイプ形状を認識できる為、ひとつひとつの現物(パイプとパイプの接合部)に合わせて溶接するロボット(パイプのバラつきに合わせてロボット自身がティーチングを生成する機能)を可能にしています。

導入前

- タッチセンシング数が多く、生産タクトタイムが長かった。

- 実際に補正出来ている・出来ていないに関わらず、指定したオフセット量で溶接する為、稀に大きな加工不良が発生していた。

- 補修溶接が必要になる製品が多く、生産効率が悪かった。

導入後イメージ

- 指定形状の3Dスキャンだけで良いので、生産タクトタイムが1/3に下がった。

- バラツキが大きいワークは溶接前に自動停止するので、加工不良がなくなった。また、溶接前に原因が究明でき、不良発生時の分析が早くなった。

- 補修溶接が必要な製品が減ったので、生産効率が5%向上した。