検査時間が人の半分に!

受注生産のモータ出荷検査をロボットが担う

東芝三菱電機産業システム株式会社

東芝三菱電機産業システム株式会社(TMEIC)回転機システム事業部 中形回転機部様では、中形モータを生産しています。主力製品である高効率モータは、あらゆる産業、世界各国で使用されている汎用機。農業や工業などモータで動かす所にはほとんどの場所で使用されており、幅広い用途かつ設置状況も多岐に渡るため受注生産となっています。製品ごとに端子箱の向き、カバーの有無など仕様が異なることから、出荷検査では検査員が一点ずつ確認を行っていました。

この出荷検査にかかる時間を短縮することで短納期対応・製品品質向上を実現しようと、2020年9月より自動検査システムを導入されました。そのシステムの一部にリンクウィズのL-QUALIFYをご採用いただきましたので、ご担当の品質保証課 横道様に自動検査システム構築についてお話を伺いました。

リンクウィズ:自動検査システム導入以前の人が行っていた出荷検査について、苦労された点や課題などを教えてください。

横道氏:以前の検査では人が一つ一つ確認していましたから、やはり時間がかかっていました。時間がかかるだけでなく、検査完了までの時間にもバラつきがありました。一台の検査にかかる時間は15分から25分程度かかっており、組立から出荷までの生産工程においてボトルネックとなっていました。

時間がかかる要因の一つに、人による検査では、決められた箇所以外もどうしても『見て』しまうことが挙げられます。人間は視野が広く精度は良いですが、例えばシャフト部分の寸法を測定する検査をしなければいけないのに、ついでに周りの傷にも目が行ってしまうのです。検査時間にバラつきがあり時間が延びてしまうのは、見えすぎることが原因なんですね。『見なくていい部分は見ない』という割り切りが人間は苦手です。

さらに、人による検査は、検査員のコンディションによって検査精度が変わってしまうデメリットがあります。仮に一日に20数台を同じ方法で検査するとして、朝一番の元気な時と夕方の疲れ切った時とでは注意力も判断力も変わってしまいます。朝の視野が100だとすると、夕方には10程度になるのではないでしょうか。検査精度を安定させることで品質を向上させることも課題の一つでした。

人による検査は柔軟に対象物を見ることができる反面、他の部分も視界に入ってしまうことで、検査手順が遵守されず、検査時間も一定にならない“人ならでは”の問題点もあったという検査の現場。品質向上と短納期を実現するために、出荷検査の自動化は長い間の課題だったといいます。

これらの課題を解決するため、2018年の夏より本格的に自動化計画が立ち上がりました。

リンクウィズ:最初はどのような方法で検査自動化をご検討されていましたか?

横道氏:最初の自動化構想は、ワークを並べ、その上をロボットが移動して様々な検査を行い、合否判定の印をつけていくというアイデアでした。しかし、当時のロボットはそこまで自由に動けないことと、そこまで微細にワークを判別できないということで実現には至りませんでした。

次のアイデアは、ロボットを二台使って検査する方法。単純に二台使えば検査時間を短縮できるのではないかと考えたわけですが、この方法はコストが膨大になってしまうとのことで諦めました。

出荷検査自動化のため、様々なアイデアを出し試みたようですが、ちょうど良い方法が見当たらず苦労されたという横道様。商社である株式会社橋本商会様やSIerである第一施設工業株式会社様と何度も協議を重ね模索していく中で、リンクウィズのL-QUALIFYに出会います。

リンクウィズ:L-QUALIFYの第一印象はいかがでしたか?

横道氏:リンクウィズさんの検査方式は、もう発想が違いました。私たちは検査の自動化に当たっては、3D-CAD図面と比較して検査を行わなければいけないと思い込んでいましたが、リンクウィズさんは良品の現物そのものの点群データをマスターデータとするというのです。検査は図面を基準としなければならないという先入観があったのでしょうか、最初は戸惑いましたが、冷静に考えるととても理にかなっているんですよね。それでL-QUALIFYの導入を決めました。

導入実現に当たっては、私たちの工場がある長崎と福岡のSlerである第一施設工業さんで、距離の制約があったことが大変でした。大型のワークをすぐに運んで実験するということができませんから、打合せにも一苦労でしたね。しかし、第一施設工業さんのご協力があって、なんとか実用に至りました。

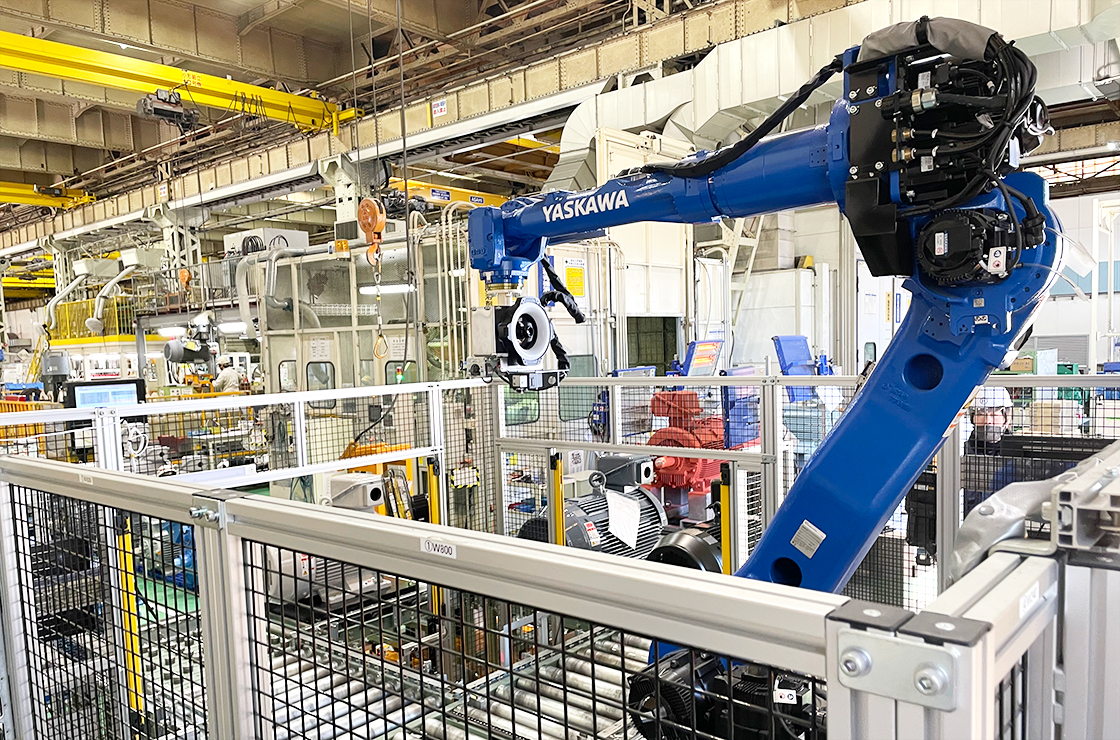

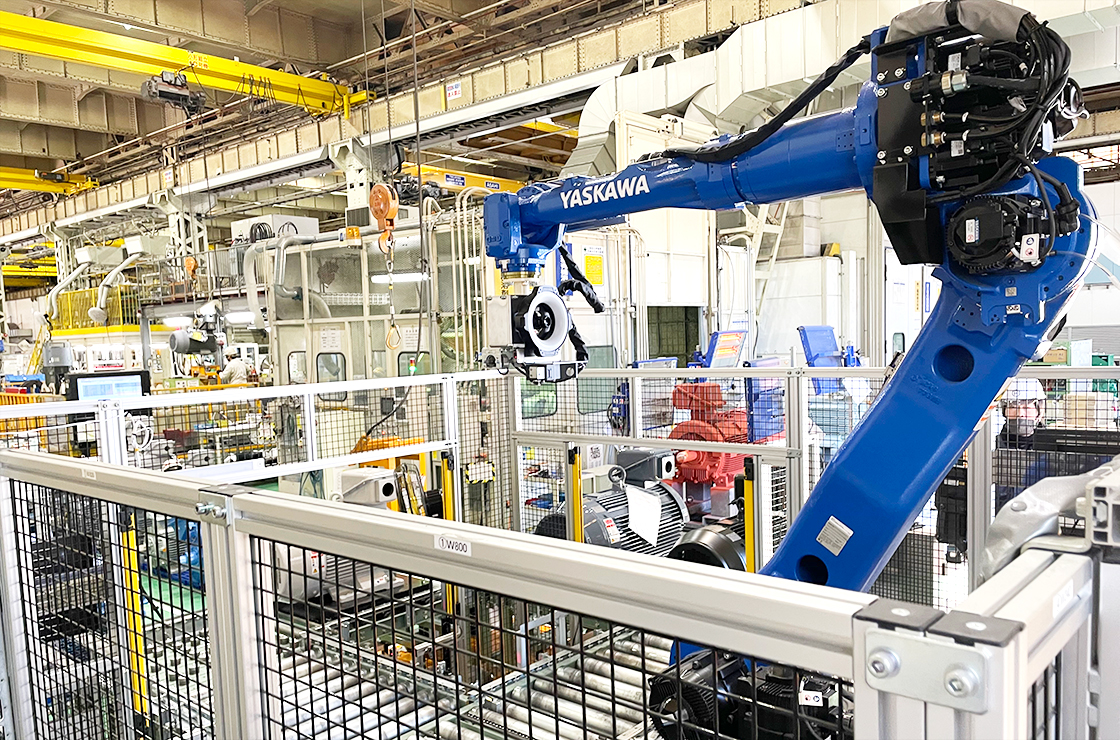

こうして中形モータの出荷ラインにL-QUALIFYを搭載したロボット検査システムが設置されました。一つのロボットで複数の検査を行います。

カメラで銘板を撮影し文字を自動認識。設計指示内容との自動照合を行います。

ビジョンセンサで撮影し、画像分析により基準色データと三原色の数値比較で自動評価を行います。

接触式プローブ(電子膜厚計)を使って多点計測し、自動判定を行います。

レーザセンサにより、マスター機データと比較照合して自動判定を行います。

一連の検査では、これまで人が行っていた検査結果の記録も自動で行うため、検査時間が大幅に短縮されました。人による検査では1台あたり15〜25分かかっており、ロボットによる検査も最初はその平均値の約20分を想定していましたが、結果10分にまで短縮することができました。

さらに、ロボットによる自動判定で検査精度が安定化しました。具体的には、これまで人の目で見ていた塗装色検査は、ビジョンセンサで撮影・画像分析することにより塗装色をデジタル検知。自動評価を行い、検査結果を数値として残せます。これまでの寸法検査は、モータの軸方向(長さ)・垂直方向(高さ)・水平方向(幅)を個別に人が測定していましたが、ロボットによる三次元点群データを使った検査が可能になり、スピーディーに高精度測定ができるようになりました。

リンクウィズ:L-QUALIFYの感想と、リンクウィズへ今後期待することがありましたら教えてください。

横道氏:モータの最終出荷工程全体でいうとまだまだ途上ですが、L-QUALIFYが担っている外観検査に関しては、これ以上ないくらいの満足度です。ソフトの扱いも簡単で、検査スタッフもスムーズに使いこなしています。その他の銘板検査などにはまだまだ改善の余地があるので、今後は全検査項目の精度を上げていくことが課題だと思っています。 ロボットとソフトウェアというと最先端で難しいと思われるかもしれませんが、リンクウィズさんの考え方はとてもシンプルだと思います。現物をマスターとする点など、複雑に考えていた我々にとってとても面白い発想でした。人の手だけでは限界のあることを確実に行えるシステム構築が、リンクウィズさんの力でさらに高精度に発展することを期待しています。

検査時間の大幅な短縮と同時に、検査精度の安定化により品質向上も見込めるようになった、TMEIC回転機システム事業部様。スマートデジタルファクトリー化が着々と進み、さらなる品質向上・納期短縮によって、私たちも想像し得ない新たな価値を創出されていくことと思います。世界中のものづくりを牽引する事業活動に、リンクウィズが今後もお手伝いできればと思います。