人とロボット、溶接が得意なのはどっち?メリット・デメリットを比較

建築や自動車、飛行機などの製造に使用されている「溶接技術」。大きなものから小さいものまで幅広い分野で使われているモノとモノを接合する技術の1つですが、みなさんはこの溶接技術がいつの時代から使われているのかを知っていますか?

近代的な技術だと思われている溶接ですが、実は大昔から使用されています。そして、19世紀には現在使われている溶接技術が開発されたと言われています。

そんな古くから使われている溶接技術ですが、今の技術を持ってしてでも多くの課題が残っているのが現状です。解決策のひとつとして産業用ロボットの導入が挙げられています。

この記事では、そんな溶接技術の歴史をはじめ、人による溶接とロボットによる溶接のメリット・デメリットをご紹介していきます。

溶接は紀元前1400年頃から行われていた!

現在では大きく分けて「溶融溶接」「加圧溶接」「ろう接」の3種類の方法が使用されていますが、溶接には約60種類以上もの種類があると言われています。そして、金属同士を接合する「鍛接」と呼ばれる溶接技術が、なんと紀元前1400年頃から使われていたという記録が残されています。

前1400年頃の古代エジプト王として誰もが知るツタンカーメン。そのツタンカーメンが眠る黄金の棺からは、鍛接によって作られたと思われる装飾品が発見されました。また、紀元前3000年頃には鍛接だけでなく、「ろう接」「リベット接合」などの技術が使われていたという記録が残っています。

これらの方法は数ある金属接合の種類の中でも比較的簡単に行うことが可能で、強度が高く錆に強いといった特徴があります。溶接は近代的な製造技術の1つだと思われがちですが、実は大昔から使われてきた手法であり、時代の進化によって現在の産業には欠かすことのできない技術のひとつとなっています。

進化した現在の溶接技術にも課題が残っている

溶接は技術の進化により、さまざまな種類・方法が増え、あらゆる製造業で使用されている技術となりました。

しかし、技術が進歩した現在の溶接現場にもいくつかの課題が残っているのが現状です。溶接の技術を持った作業員の減少や人為的ミスによる品質の低下、作業時間の増加など、これらは現在の課題であり改善が必要な問題点となっています。

特に製造業での人手不足は深刻な問題となっており、その中でも技術者の減少が大きな課題となっています。そんな課題の解決策として、「産業用ロボット」の導入を進める企業が増えつつあります。

産業用ロボットであれば、一定のスピードを保った作業可能なので、作業時間の短縮が可能になります。他にも、導入コストはかかるものの、人による作業を減らすことが出きるため、省人化も可能になります。

ですが、ロボットの導入には動作をロボットに記憶させるための「ティーチング」と言う作業が必要になります。ティーチングには実際のロボットをつかって動作を記憶させる「オンラインティーチング」と、あらかじめシミュレータ上で作成したプログラムをロボットへ転送することで教える「オフラインティーチング」の2種類があります。

産業用ロボットの導入にはこれらいずれかのティーチングが必要になるので、導入を検討しているのであればこのような知識を持つ人材が必要になります。しかし、自社にこのような知識を持つ作業員が在籍している企業は少なく、導入する場合は外部へ依頼することで技術者不足の問題を解決することができます。

人と溶接とロボットの違いは?それぞれのメリット・デメリット

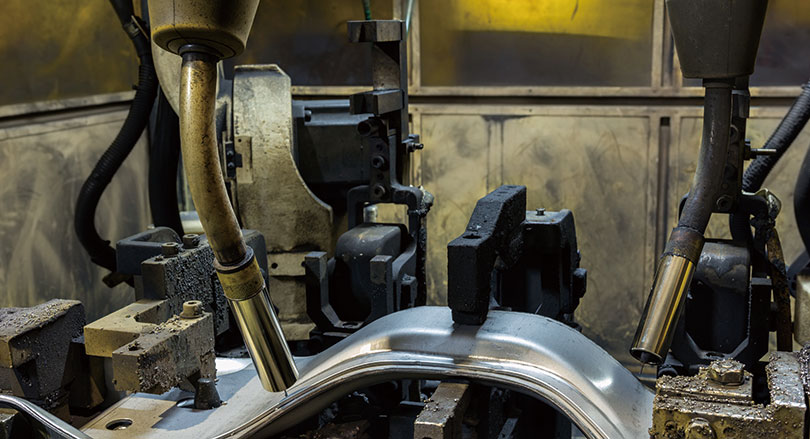

現在では、多くの工場で産業用ロボットを使った溶接工程が稼働していますが、元々は人による手作業で溶接が行われており、現在でも作業員によって溶接を行う企業は数多くあります。そんな人による溶接作業と産業用ロボットを使った場合の溶接作業では、どのような違いがあるのでしょうか?

ここでは、人による溶接とロボットが溶接する場合のメリット・デメリットについてまとめてみました。それでは、どのような違いがあるのかをひとつひとつ見ていきましょう。

人による溶接のメリット・デメリット

【メリット】

人による溶接であれば、必要な設備や機材を比較的安価で揃えることができるので、コストを気にせず導入できると言ったメリットがあります。同じ条件であれば、製造するものの形状に左右されることなく溶接が可能です。

【デメリット】

人による溶接はシールド効果を与えるスラグが大量に発生してしまうため、除去作業が必要になる場合があります。溶接作業に加えて除去作業も必要になってしまうため、作業時間が長引くといったデメリットがあります。

また、「溶着効率が悪い」「溶接をする作業員の技術によって品質が左右する」といった製品の品質上のデメリットがあるだけでなく、溶接時にはヒュームと呼ばれる人体に有害な金属酸化物が発生するため、長期的な作業は「じん肺」という病気を引き起こす危険性があり、人体的なデメリットも存在します。

ロボットが溶接するメリット・デメリット

【メリット】

ロボットによる溶接はあらかじめ記憶させたデータに基づいて作業を行うため、安定した品質を維持することができます。また、一定のスピードを保った状態で溶接作業を行うため、作業時間の短縮が可能です。

他にも、人体への有害物質の発生が比較的少なく、溶接現場に人が近づくこともないので、安全性の高い作業が可能になるといったメリットもあります。

【デメリット】

ロボットによる溶接はメリットが多いように思えますが、ワークの置き位置がズレた場合や製造誤差で溶接箇所がずれてしまった場合はうまく溶接できない可能性があります。そのため、溶接ロボットによる作業には限りがあるといった点がデメリットになるでしょう。

また、溶接ロボットの導入には溶接の知識はもちろん、ティーチングの知識・技術が必須になります。このような技能を持つ作業員が在籍していなければ外部への依頼が必要になるので、都度費用が発生したり、緊急時に対応が遅れがちになってしまうというデメリットも存在します。

人と協働するリンクウィズのロボット

生産現場では、人かロボットかの2択で話をされることもありますが、最近はロボットと人が協働することにも注目が集まっています。人にはできない作業や単調な作業はロボットに任せ、人は人にしかできない仕事をする。このように製造現場を改革し、人の働き方を変え、支えていくのがリンクウィズのテクノロジーです。

溶接現場において、ワークを毎回同じ場所に置くことは不可能と言っても過言ではありません。もし出発点がずれてしまっているなら、どれだけロボットが精密に動いたとしても、溶接はうまくいかないでしょう。

しかし、リンクウィズのL-ROBOTを使えば、対象のワーク形状を自動認識し、ロボットが自動的に動きます。ワークが多少ずれていたり、形状が図面と一致していなくても、リンクウィズコントローラーが自動でティーチングパスを補正してくれるのです。これにより、ティーチングの修正にかかっていた時間が削減でき、生産性や効率が大幅に向上し人員の最適化が実現できます。

溶接技術の自動化でお悩みの方は、リンクウィズにご相談ください。