工場のIoT化でスマート工場を目指す|仕組みと3つのステップ

近年、ものづくりの世界で話題にのぼることの多いIoT・CPS。第4次産業革命の主役ともいわれ、世界中で注目が高まっています。製造業では、IoTを導入した「スマート工場」実現に向けた取り組みが加速。工場自動化や多品種少量生産、コスト削減などの切り札ともいわれます。

一方で、「機器がインターネットに繋がってどうなるの?」「興味はあるけど、よく分からない」という声も聞かれます。

そこで今回、産業用ロボットを開発するリンクウィズが、今後の製造業でカギとなるIoTについて考えてみました。製造業で話題の「スマート工場」について詳しく解説していますので、ぜひ参考にしてみてください。

IoTとは?

はじめに、IoT(アイオーティー)とはInternet of Thingsの略語で、モノがインターネットに繋がる仕組みのことを指します。これまで自己完結していた多くの産業用機械が、インターネットに接続されてPCで管理されるイメージです。

家庭内でのIoTを例に挙げると、エアコンや給湯器、照明器具などをLAN接続。エアコンの起動、湯沸かし、証明のオン・オフといった動作を、スマホを使って遠隔地から行うことが可能になります。IoTは現在、自動車分野や公共交通機関、医療、農業、製造業などで積極的に導入が進んでいます。

IoT × 製造業でスマート工場化

IoT化を実現し、効率的に製品を生産できる工場のことを「スマート工場」と呼びます。多品種少量生産やグローバルなコスト競争など、より効率的な生産体制の構築にはIoTの導入が欠かせないといえるでしょう。ここからは、IoTやスマート工場を理解するカギとなるキーワードについて、詳しくご紹介します。

IoTの発展型である「インダストリー4.0」

インダストリー4.0は、2011年にドイツ政府が発表した、産官学が一体となって産業革命を進める取り組みのこと。「スマート工場」を具体的に定義し、IOT化の一歩先まで見据えた国家的なプロジェクトです。ドイツではインダストリー4.0に基づき、モノとインターネットの接続に加え、モノとモノが繋がる、より統合的な制御を行う仕組み作りが進められています。

「CPS(サイバーフィジカルシステム)」機械とITの連携

最先端のテクノロジーが紹介されるCESやCEATEC JAPANでは、IoTとともにCPSという言葉も頻繁に聞かれます。CPSはモノとインターネットを繋ぐシステムとして表現されますが、IoTとの違いがよく分からないという方が多いはず。

IT産業を支えるために設立された独立行政法人IPAが公開している「いまさら聞けない「IoT」と「CPS」」では、IoTはあらゆるものがインターネットに繋がった世界(概念)を指すのに対し、CPSはデータを分析・解析し機械に反映させるシステムと具体的に表現しています。

製造業において、概念としてのIoTより、ITと機械の融合を現すCPSのほうが的確な表現だといえそうです。本記事では、CPSを含んでいるという解釈で、IoTという言葉を使っています。

IoT機器へのサイバー攻撃を調査する公的機関「NOTICE」

国は、IoTの拡大に伴い大規模なサイバー攻撃が懸念されるとして、総務省が主体となりIoT機器の調査及び危険な機器の利用者へ注意喚起を行う取組みNOTICEを2019年2月から開始しました。

現在、大手プロバイダーと共同でインターネットに接続されている機器を観測し、サイバー攻撃の兆候やマルウェアに感染している恐れのある機器、危険性が高い機器を検知、機器の利用者に対して、メールなどを使い直接注意喚起を行っています。

NOTICEの「IoT機器調査及び注意喚起の実施状況について」では、注意喚起の対象となった機器が1日あたり150件に上ったと公表。スマート工場を目指す取り組みにおいて、こうしたサイバー攻撃のリスクに備えた、十分な対策を講じることも重要です。

スマート工場を作る3ステップ

ここからは、実際にスマート工場を実現するための手順について、ご紹介します。IoT導入について興味がある方もぜひご覧ください。

ステップ1.見える化

スマート工場実現に向けた最初のステップとして、機械の動作状況や生産数といったデータをデジタル化し、PC上で一元的に管理、情報の収集・蓄積を実施。蓄積した情報はビッグデータと呼ばれ、専用ソフトで細かく傾向や類似データと照らし合わせながら分析を行い、不具合の原因や対策、将来予測に活用します。

ステップ2.自動制御

見える化を実施し、情報の分析と対策を行う体制ができたら、次は自動制御の実現を目指しましょう。見える化と分析によって導き出した効率的な運用を目指し、機械の制御を人からモノに順次移管していきます。

この工程では、システム改修や設備の入れ替えなどが伴うため、多くの費用と時間が必要です。加えて、機械のメーカーごとに設定された独自システムにより、機器間の連携が課題となります。

現在、経済産業省が中心となり、各社共通のプラットフォームの開発が進んでおり、2019年中には新たなプラットフォームが完成する見込みです。

導入ハードルの高い自動制御ですが、作業ミスや見落としといったヒューマンエラーを防ぎ、作業スピードもアップするとされ、より効率的な生産が可能になります。

ステップ3.高度自動化

スマート工場の実現には、さらに一歩進んだ自動化が必要です。

経済産業省の「スマートファクトリーロードマップ」では、スマート工場のレベルを3段階に分け定義しています。レベル3では、データによる制御・最適化を挙げており、生産ライン全体の最適化、人の配置・活用の最適化などを実施。工場全体で最適な判断や実行が可能な状態を目指します。

資料では、「スマート工場」を目指して取り組む企業の具体例も示されているので、興味のある方は確認してみましょう。

【実例】スマート工場実現へ欠かせないロボットシステム

ここまで、製造業におけるIoTの必要性とスマート工場を目指す上で必要なステップをご紹介しました。IoTの活用はもちろん、高度自動化への足掛かりとして、人の作業を代替する自動化ロボットが必要です。

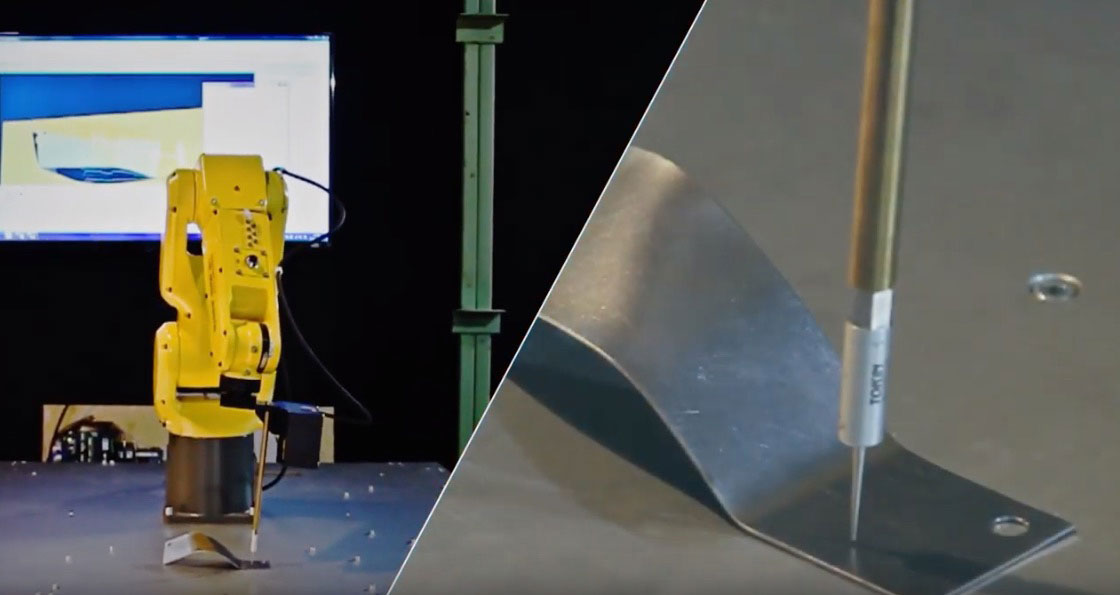

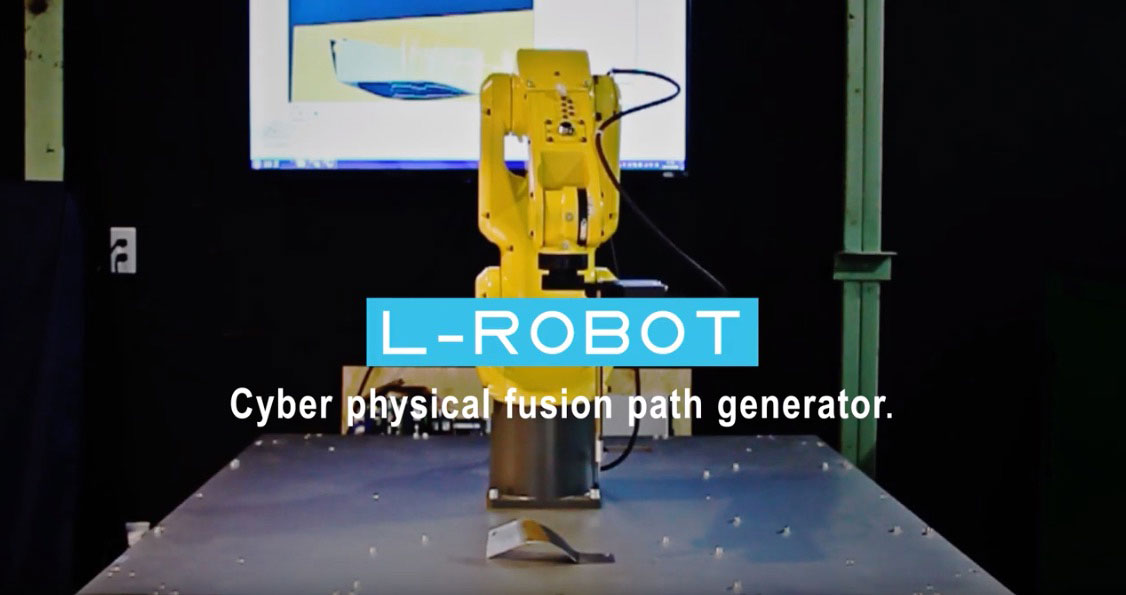

リンクウィズでは、加工不良0を実現するロボットシステムを開発し、次世代の生産現場を見据えたロボット化に挑戦しています。当社が実現した『L-ROBOT』は、これまで熟練工が必須とされた溶接加工のロボットシステムです。

リンクウィズの『L-ROBOT』で加工不良ゼロを実現する

リンクウィズの『L-ROBOT』は、自動ティーチング機能を内蔵した、高性能の溶接ロボット。これまで人が品種やロットごとに行っていたティーチング作業を自動化することで、大幅なティーチング時間の削減とワークずれによる加工不良ゼロ化を達成します。

『L-ROBOT』で実現できること

- ティーチング補正の自動化により、生産効率を大幅に向上

- 熟練のティーチングマンを必要とせず、人員の最適化を実現

- スマート工場を実現する、遠隔制御が可能

熟練工を必要としない、ソフトウェアが考え動きを補正する加工ロボット『L-ROBOT』について、まずはお気軽に『リンクウィズ』にお問い合わせください。

リンクウィズは、自律型ロボットシステムソフトウェアの開発・販売・技術コンサルティングを行っているロボットベンチャーです。

みなさまの製造・検査の課題について、ぜひリンクウィズにご相談ください。

導入から運用まで、ハードウェアとソフトウェアにおける、どちらも経験豊富なエンジニアを抱える弊社から、最適なご提案をさせていただきます。