溶接ロボットはティーチングが大変!工数を減らすための方法を解説

「溶接ロボットのティーチングが上手くいかない」「ティーチングマンが不足している」といったティーチングに関する悩みを抱えた企業が増えています。ティーチングマンの仕事は、ペンダントを使い産業用ロボットに動作を覚え込ませる作業です。

言葉でいうと簡単ですが、実際には熟練した技術が求められるため人材の育成が難しく、FA化に伴い増加する溶接ロボットの導入にティーチングが追いついていない、というケースをよく耳にします。

本記事では、垂直多関節ロボットの導入に伴うティーチングマン問題について詳しく解説するとともに、省人化を進めるための新技術をご紹介します。

そもそもティーチングとは?

ご存知の方も多いと思いますが、まずはティーチングの定義をご説明します。

ティーチングとは、産業用ロボットの動作プログラムを作成する作業のことで、別名、教示や表示作業とも呼ばれます。産業用ロボットは、基本的にティーチングで記憶された動きに従って動作します。

こうしたティーチングが行えるのは、「産業用ロボットへの教示当作業者」という特別教育を受けた、ティーチングマンと呼ばれる専門技能を持った人だけです。安全性などの観点から、ティーチングは必ず資格保持者が行うことが定められています。

溶接ロボットのティーチング

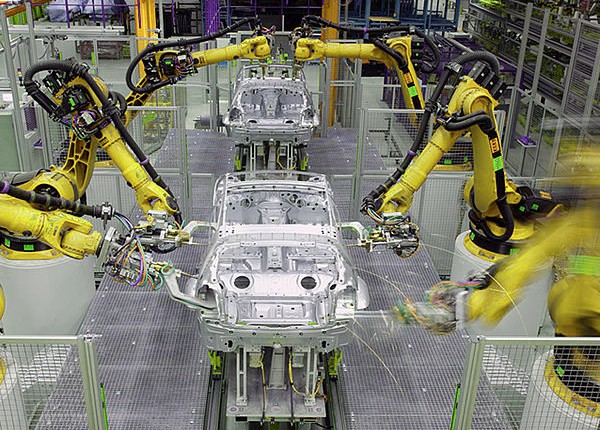

自動溶接に使われるロボットは、主に垂直多関節ロボットと呼ばれる、軸数4〜6軸のものを使用するのが一般的です。垂直多関節ロボットは、溶接箇所に応じて自在に動くため、多くの溶接パターンに対応することができます。

その反面、ティーチングの難易度は高く、溶接動作や次の溶接箇所に移動するための空走動作、位置を微調整するセンシング動作など、各動作に応じた適切なプログラミングができるティーチングマンはとても貴重な存在です。

実際の量産作業に入るとロボットに記憶された動作に従い繰り返し溶接されるため、ティーチングマンの技術力と経験によって、同じ溶接動作でも作業効率やミスの割合が大きく変化します。

なぜティーチングの自動化が必要なのか

現在、ティーチング作業の効率化を求める声が多くなっている背景には、「ティーチングマンの不足」と「高額なティーチング費用」が挙げられます。では、それぞれの課題を具体的に見ていきましょう。

ティーチングマンの不足

ティーチングは、産業用ロボットのティーチング作業の資格を保有した技術者が行いますが、1つのティーチング作業に対し数時間から数日かかることも珍しくありません。そのため、設備導入時や新製品の投入時期には、ティーチングマン不足が発生してしまいます。

加えて、ティーチング作業は生産効率に直結するため、高度なプログラミングが求められます。サイクルタイムの短縮や複雑形状のティーチング作業をこなすまでには、多くの現場経験が必要で、熟練したティーチングマンの育成には、最低でも2年以上かかると言われています。

基本的にはどの企業も自社でティーチングマンを養成するため、急な需要増や退職などによる人員不足に対応できないケースも多く発生します。生産効率を向上させるために溶接ロボットを導入したのに、ティーチングマン問題でロスが発生するケースが相次いでいます。

高額なティーチング費用

ティーチングマンを自社で育成せずに外注化する方法もありますが、人員の供給が少ないこともあり費用が高額であったり派遣元が手薄で「ティーチングマンを呼べない」といったケースもあります。

さらに、ティーチング作業は、量産前の予定されたものだけでなく、量産時のトラブルなど、緊急対応が必要なケースもしばしば発生します。どこもティーチングマンが不足している状況のため、人員確保ができず量産計画や納期に遅れが生じる可能性もあります。

省人化・工数削減につながるティーチング方法

では、ティーチング作業の省人化や工数を削減することは果たして可能なのでしょうか。ティーチング作業は対象物の大きさや溶接範囲、ティーチングマンの能力が大きく影響します。

ティーチング作業は数ある業務の中でも非常に難しい作業のひとつです。加えて、1つの溶接作業を記憶させるのに、数百から数千点に及ぶ点を指示する必要があります。熟練のティーチングマンであっても、1ポイントあたり、1分ほどティーチングに要すると言われています。

現在、ライン停止や工数削減のために、ティーチングの効率化を図る技術が各社で開発されています。効率化のために使われるケースが多いオフラインティーチングと自動ティーチングに加え、次世代のティーチング技術について詳しくご説明します。

オフラインティーチング

オフラインティーチングは、ペンダントを使ったオンラインティーチングに代わり、作業者がPC上のシミュレータでティーチングを行い、産業用ロボットにデータを送信する方法です。実機や実際のワークがなくてもテイーチングできるため、量産ラインを止めること無く、試作機や次期型の用意ができる点がメリットです。

ただし、オフラインティーチングはあくまでもシミュレータ内でのティーチングのため、実機での調整が必要な場合もあります。

自動ティーチング

自動ティーチングは、PC上のCADデータを用いてティーチングデータを自動で生成する方法です。ティーチングの自動化が行える反面、高度なシステム設計が要求されるため、適用範囲が限られていたり、CADデータを利用しているためオフラインティーチングと同様に、実機での調整が必要な場合もあります。

次世代のティーチング技術

次世代のティーチング技術としてリンクウィズが開発しているのが、現物を使って自動でティーチングデータ生成を行う「L-ROBOT」です。

L-ROBOTは、CADデータではなく実際のワークを用いるのが大きな特徴で、ワークをスキャンして生成されたデータをマウスでクリックするだけで、ティーチング座標を生成することができます。

実際のワークに合わせてティーチングを行うため、不良が発生しにくく、今までティーチングにかかっていた時間と労力を大幅にカットすることができます。加えて、量産時にはワークに合わせてティーチングを自動補正するため、製造誤差による個体差や設置位置のズレで発生する「ちょこ停」の頻度を大幅に下げることが可能です。

その他のティーチング手法

その他、ティーチングの方法には、オンラインティーチングとダイレクトティーチングがあります。

オンラインティーチングは最も一般的なティーチング手法のひとつで、ペンダントで実機を操作しながら溶接箇所を記憶させていく方法です。実機を使用するため導入時およびトラブル時にはラインの停止が発生し、停止時間が長いほど損失が大きくなってしまいます。

ダイレクトティーチングはロボット本体を手動で動かし、その動作過程を記憶させていく方法です。最も感覚的に覚え込ませることができるため、ティーチング作業を進めやすいのが特徴です。

ティーチング作業の効率化には、ティーチング方法の見直しが必要

近年、垂直多関節ロボットのティーチング作業そのものを見直す必要が出てきています。FA化が進むに伴い産業用ロボットの需要が増えているため、優秀なティーチングマンが不足しているためです。

ティーチングに伴うロスを少なくするには、ティーチング作業の効率化がカギとなってきます。先ほどご紹介した通り、ティーチングの効率化を実現するためにはオフラインティーチング、自動ティーチング、次世代ティーチング技術のいずれかの導入が必須になります。

リンクウィズの『L-ROBOT』で加工不良ゼロを実現する

ここからは、先ほどご紹介した、リンクウィズのロボットコントロールシステムについてご紹介します。

リンクウィズの『L-ROBOT』は、パス自動生成機能やティーチング自動補正機能を内蔵した、高性能のロボットコントロールシステムです。これまで人が品種やロットごとに行っていたティーチング作業を自動化することで、ティーチング時間の削減とワークずれによる加工不良ゼロを実現します。

『L-ROBOT』で実現できること

- ティーチングの自動化により、生産効率を大幅に向上

- 熟練のティーチングマンを必要とせず、人員の最適化を実現

- これまでロボット導入を諦めていた小量多品種品へのロボット導入を可能に

熟練工を必要とせず、ソフトウェアが考え動きを自動的に生成・補正する加工ロボット『L-ROBOT』について、まずはお気軽に『リンクウィズ』にお問い合わせください。

リンクウィズは、自律型ロボットシステムソフトウェアの開発・販売・技術コンサルティングを行っているロボットベンチャーです。

みなさまの製造・検査の課題について、ぜひリンクウィズにご相談ください。