少量多品種のTIG溶接をロボット化

芝原工業株式会社

芝原工業様の課題は、溶接技術の次世代への継承。溶接は長年積み重ねた経験から成る技と勘が頼りです。芝原工業様が誇る技術は熟練の職人たちによって支えられていますが、後継者がいなければ、貴重な技術はもちろん製品の品質維持も危ぶまれます。かつて職人が技を習得した“昭和スタイル”での技術継承は、昨今の人員確保や働き方効率化などの面から見ても現実的とは言えません。

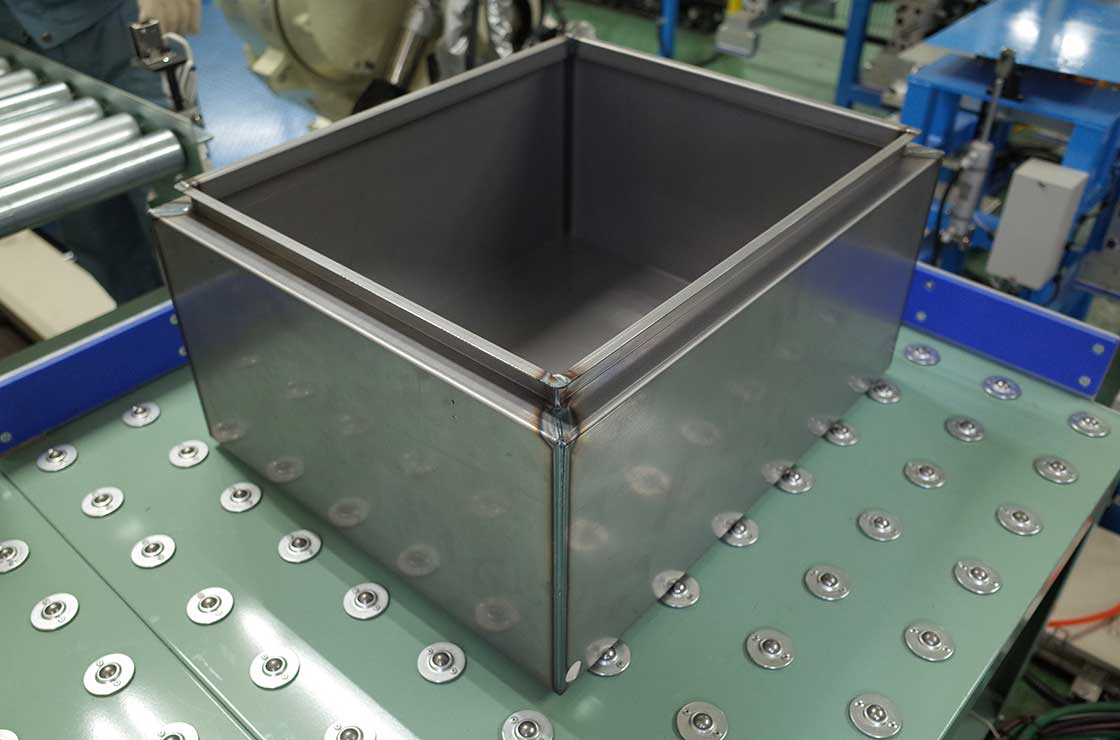

芝原工業様の主力製品は、分電盤をはじめ様々な配電機器・制御機器を収納・保護するキャビネット。見た目はシンプルな金属製の箱ですが、製品性質上、品質保持は重要で、屋内外など使用環境や収納する機器によりサイズも構造も異なります。臨機応変さが求められる場面も多く、やはり職人技に頼らざるを得ない状況でした。

こうした状況を鑑み、数年前より溶接の自動化を意識していた芝原利幸社長。産業用ロボットを開発する企業数社に相談を持ちかけていました。しかし、TIG溶接は精度要求が高いことからロボット化の難易度も高く、SIerからはワイヤー入りの自動溶接を勧められました。それでは製品の品質を保つことができません。現在普及しているTIG溶接対応のロボットは、簡単な形状の製品を大量生産する場合に用いられることがほとんどです。大量生産であれば一度のロボットティーチングにより繰り返し動作で対応できますが、芝原工業様のような少量生産の場合は、ワークに合わせて都度ロボットティーチングしなければなりません。

芝原氏:設備にも開発にも莫大な費用がかかり採算が合わないため、導入に踏み切れませんでした。ただ、ロボットによるTIG溶接の自動化は不可能ではないので、何か良い方法はないだろうかと考えていました。

解決の糸口は意外とすぐに見つかりました。以前から交流のあったリンクウィズ代表・吹野に何気なく話したところ、「余裕です!うちは溶接ロボットが得意ですから」と即答。どのSIerにも難色を示されてきたこともあり、自信たっぷりの吹野の回答をにわかには信じられなかった芝原社長でしたが、3Dスキャナで読み込んだ点群データをロボットが自動補正するという吹野の説明は、理論的には納得できるものでした。リンクウィズのL-ROBOTは、ロボットのティーチング自動補正システム。対象ワークに合わせてロボットが自動的に動きを補正します。これまでのロボットは左右のブレなど二次元の補正はできても、高さの補正ができず二次元の域を抜け出せずにいましたが、L-ROBOTは三次元形状に合わせて補正することが可能。そのため、ワークにより微細に形状や強度が異なる課題や、都度ティーチングを行わなければならない障壁などを一挙にクリアできます。それはかつて、芝原社長がSIerに「こういうふうにできないの?」と、半ば夢物語のように語っていたことでした。これまでのロボットとは全く異なり、SFの世界が現実になったと感じた芝原社長。それを製品化している会社があることに驚きました。リンクウィズの実験施設で動作を確認し、「リンクウィズのL-ROBOTならできそう」と一歩前進しました。

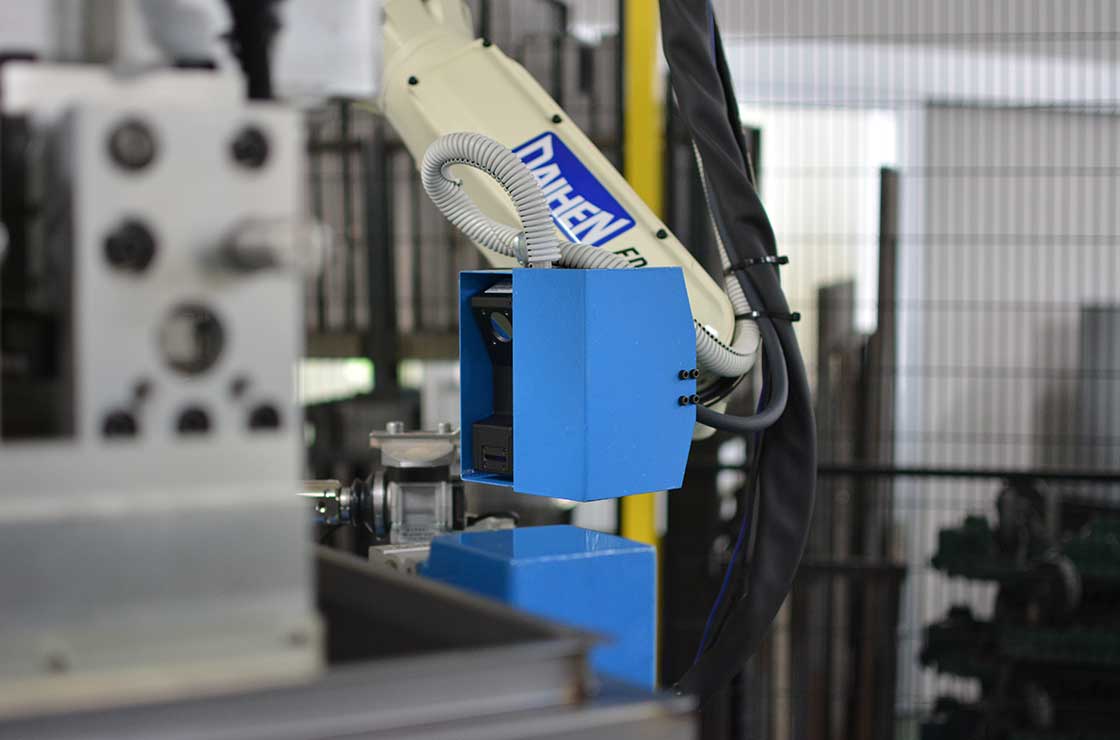

しかし、この出会いから実際の導入までにはもう少し時間を要しました。リンクウィズのシステムを入れるためのロボットを組んでくれるSIerが見つからなかったのです。このプロジェクトに名乗りを上げたのが、兵庫県のSIerである高丸工業株式会社様。特定のロボットメーカーにとらわれない幅広い視点と高い技術により難関のTIG溶接に果敢に挑み、SFの世界を実現するシステムを着々と形にしていきました。

こうして二年ほどの時を経て、工場の一角にTIG溶接用ロボット2台が設置されました。1台はワークを搬入・固定するロボット、もう1台は溶接するロボット。2台一組で作業を行います。まだ導入して間もないため手探りの部分も多く、職人の経験や勘を必要とする場面も多いのですが、ロボットによる溶接は美しく、想像以上のものでした。

そしてロボット導入は“人に代わって均一で正確な溶接を行える”というだけでなく、そこにいる“人”にも変化をもたらしました。ロボットの力を存分に発揮させるために、改めて作り方の見直しを行う動きが工場内にでてきました。職人の技術を共有し、みんなで統一しようという意識も生まれました。人の勘に頼ってきた部分を「なんとなく」のままにしていてはダメだということを、ロボットの導入により改めて気付かされたのです。暗黙知を形式知化・見える化して生産性を上げていこう、ロボットを活用していこうという現場の雰囲気が芽生えました。

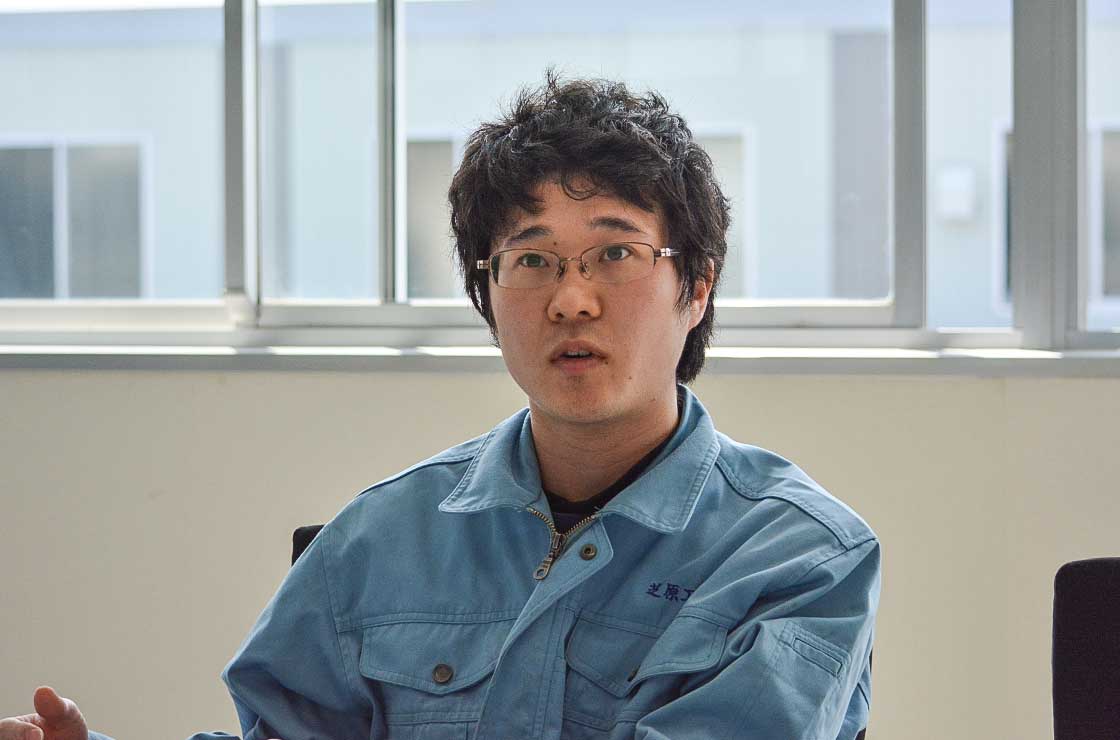

そんな新たな“仲間”を専任で操作しているのは、入社5年目の平尾幸誠さん。これまでバリ取り、タップ穴の加工、スタッドボルト取付機械の操作等に携わり、作業として溶接に関わった経験はありませんでした。そのため、ロボット導入に当たって様々な技能を身につけ学ぶ必要がありました。図面の読み取り、CAD・CAMのプログラミング、溶接の勉強にはじまり、ロボットの操作資格を取得後、ロボットプログラミングとL-ROBOTのプログラミングの勉強を行いました。基礎ができたため、ロボット動作のタクトアップや安全面の強化など、さらなる派生分野へと手を広げているところです。

平尾氏:ロボットとソフトを同時に扱うのは一見難しそうですが、リンクウィズさんにしっかりサポートしていただいているので、それほど難しく感じませんでした。会社からは期限や時間にあまり縛られずにやらせてもらっています。自分で気付いたところにどんどん手を加え、冒険しています(笑)

最初に設定した動作から自ら変数操作を行い、動作内容を変更するなど調整を積極的に行っている平尾さん。ロボットティーチングの経験はありませんが、自由な発想で自分のものにしつつあります。

芝原氏:ロボットの専任者候補は数名いましたが、ロジカル思考で細部までよく気がつく性格から彼が適任と思いました。板金加工は金属の折り紙を折るようなもの。お客様からは立体の絵をいただきますが、それを一枚の板に展開していくところから始まります。図面や指示書を見て、材質や板厚、機械加工による伸び等を考慮し自分で計算します。その素地さえできていれば、ロボットを扱う上でも応用が利くと思いますので、そこを理解できるスタッフを専任にしたいと考えました。

実際にロボットの運用が始まると、とてもアグレッシブに、自発的に追求してくれて頼もしいです。いずれ他の人にも引き継ぐと思いますが、使い方だけでなく、その姿勢も引き継いでくれると嬉しいですね

職人技術の継承の課題を解決すべく、溶接のインテリジェント化がスタートした芝原工業様。職人の手を必要とする部分はあるものの、ロボット導入に確かな手応えを感じています。

多品種少量生産の芝原工業様では、少量を作るとまた別の製品を作る体制。これをいかに効率よく行うかが今後の課題です。ロボットが作業している間に人間が次のプログラムを組み、次々と多品種生産する体制を目指しています。現在はロボットに人が付いて確認をしていますが、人が付きっきりでなくてもロボットが主体的に動くようになり、一人が複数台のロボットを管理できることが理想。スマートファクトリー化への最初の一歩を踏み出したところです。

芝原氏:ロボットはプログラムさえ作ってしまえば基本的に何でもできると思いますが、一つずつプログラムを組む手間がかかります。うちのような多品種少量に対応できるソリューションはなかなかありません。手作業や、専用機で生産する競合社達と戦っていけるロボットになっていかなければいけません。そのためにはセンサーや、ソフトによるティーチング補正などのノウハウが必要になるので、リンクウィズさんにはその辺りをサポートしていただきたいと思っています。

ロボットは省人化や自動化のためよりも、人がより生産性の高い仕事ができるようになるためのツールだと考えています。人間でないとできない仕事はたくさんありますから、ロボットを使うことで人の仕事の価値も高まると思います。

リンクウィズさんにはこれまでにない発想の問題解決ソリューションを期待しています。

L-ROBOTの導入で単純な自動化だけではなく、工場そのものの在り方や意識に様々な変化が生まれた芝原工業様。溶接技術の継承はもちろん、地域や日本のものづくりを牽引する企業として、今後も各工程のインテリジェント化を目指しています。人間の能力を真に発揮できるスマートファクトリーへ——リンクウィズは、ロボットの可能性を最大限に発揮するソリューションによって、芝原工業様を応援していきます。

生産性の向上に挑戦するロボットシステムインテグレータ(SIer)です。産業用ロボット、ロボットシステムの企画・設計・製作・販売からメンテナンスまでお任せください。

パートナーSIer「髙丸工業株式会社」紹介