ワークの位置ズレに対応して動く

ロボットシステムの導入で品質向上を実現

大建産業株式会社

製缶業を営む大建産業株式会社様では、様々な機械の筐体となる金属フレームを生産しており、少量多品種の受注を行っています。

ニッチな市場であり仕様変更も頻繁で、ワークの形状変化による位置ズレが生じてしまうため一般的にはロボットによる自動化が難しいと考えられていました。しかし、社長の武田信秀様は以前より溶接の自動化を検討し、産業用ロボットを活用し人にしかできない作業の自動化を実現しました。そこにリンクウィズのL-ROBOTをご採用いただきましたので、お話を伺ってきました。

リンクウィズ:製缶品の溶接をロボットで自動化しようと思ったきっかけは何ですか?

武田氏:「大建さんみたいな工場こそ、ロボットを導入すべきですよ」というロボットシステムインテグレーターの高丸社長(高丸工業株式会社様)の一言がきっかけでした。

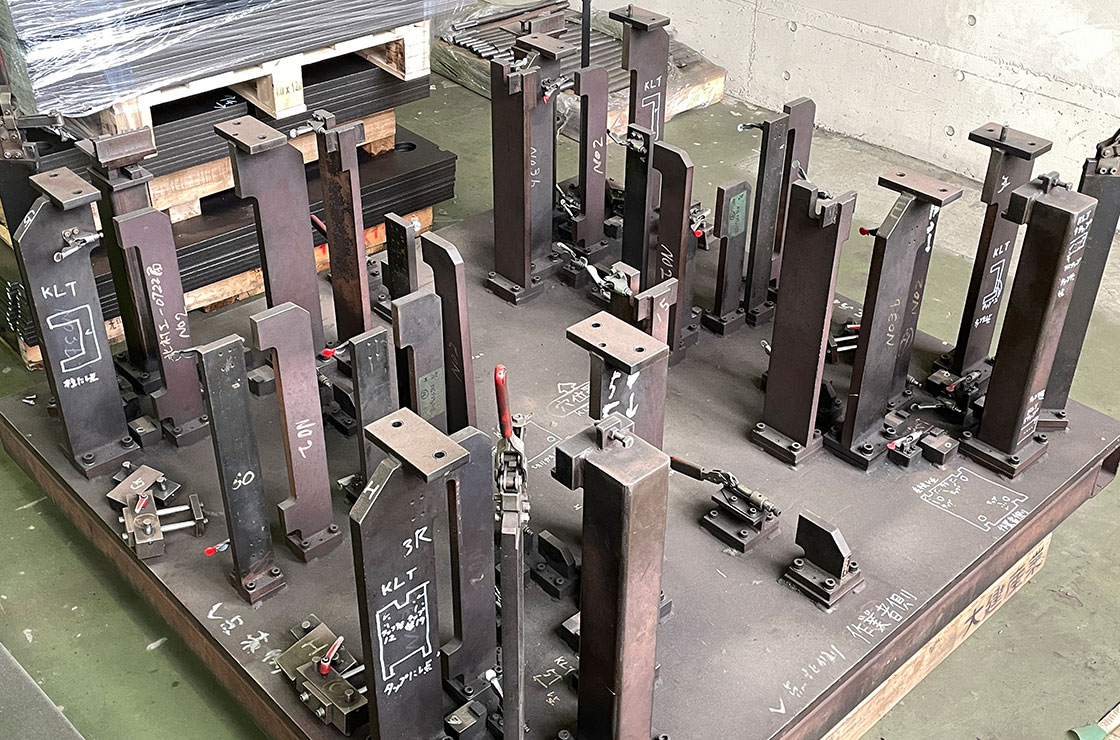

我々が作っているような少量多品種や一品ものは、人の手で作るのがベストだと考える企業が多いと思います。これまではひとつひとつ治具を使って板を組み立て、人が手作業で溶接を行っていました。

経営者としては「それでよし」としているところに莫大なお金をかけてロボットを導入するのは勇気がいります。しかし、職人が板を治具に乗せて作業するのは大掛かりで手間がかかりますし、体への負担もあります。人への負担が大きく単純作業の工程は、ロボットを使って自動化すべきでなのでは?と、私も以前から考えていました。

そこからロボットによる治具レス・職人レスでの溶接実現に取り組み始めました。

武田氏:弊社が生産しているワークは少量多品種品でほとんどの工程が手作業ですので、ワークひとつひとつの形状異なります。一方溶接ロボットは繰り返し作業が得意ですが形状の変化に対応するということが苦手です。全行程が手作業で、同じ製品でもワークによる個体差があるような弊社の場合は、産業用ロボットの導入が困難であることが予想されました。

そんな折、高丸さんからリンクウィズさんのL-ROBOTを紹介されました。ワークの個体差やズレをソフトウェアが認識しティーチングを自動補正できるシステムだと聞き、これなら自動化を実現できるかも?と考え、導入を決めました。

これまで人が作業をしてきたことをロボットに置き換えることで、前工程にも変化が起きました。

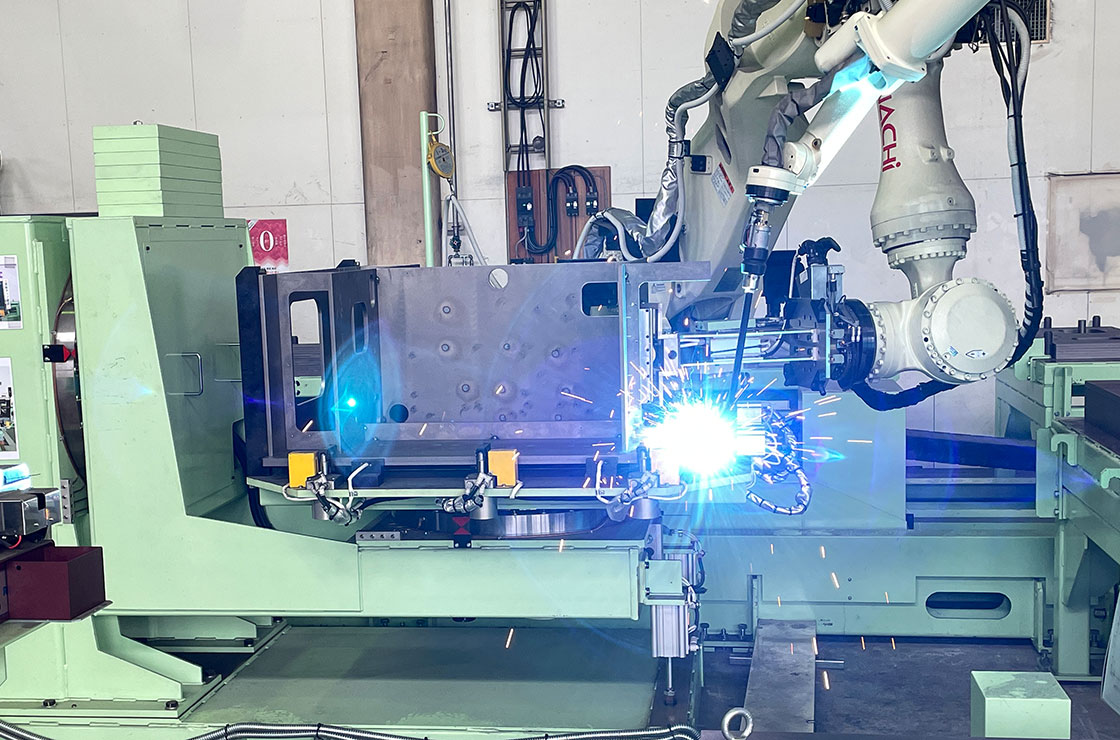

武田氏:産業用ロボットを導入した溶接工程では2台のロボットが動いています。1台のロボットがマグネットを使って板を持ち上げ、もう一台が溶接するという工程です。前工程はすべて人が担っていますので、当然ワークに個体差が出てしまいます。この状態のままロボット溶接しようとすると、個体差をロボットが認識することなく溶接してしまうので、不良品になってしまいます。

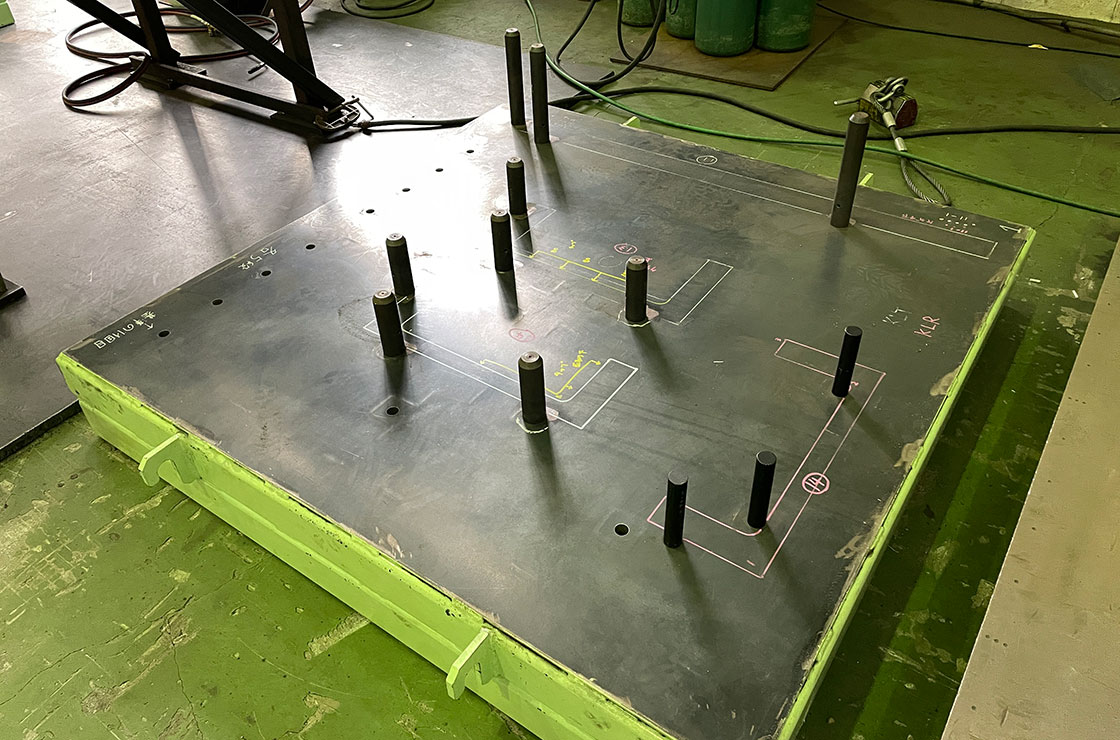

そこでL-ROBOTに任せた作業は、仮溶接の際にワークとなる板をマグネットで正確に持ち上げられるようにする作業です。ワークの形状を認識できないロボットが、L-ROBOTにより形状を認識して動くことができれば、工程の正確性が向上します。3Dスキャナでワークとなる板の形状を解析し、そのデータに基づいてロボットがマグネットを使って板を持ち上げます。

点群データから座標を取得し解析するため、位置ズレを自動的に判定し補正することができます。形状を都度解析することでワークの個体差をロボットが認識して動く仕組みです。

この仕組みのおかげで品質をさらに高める新たな発見が出来ました。

人が溶接するやり方では、板に多少の歪みがあったとしても力業で治具に収めて仮溶接できてしまいました。しかしロボット溶接の場合、板の歪みが大きすぎると、マグネットと板の距離を正確に認識できず、ロボットが正確に板を持ち上げることができないという事態が発生しました。

ロールから切られた板の歪みを取る工程があるのですが、その工程を経ても一見平らに見えて応力により微妙に歪んでいます。3Dスキャナが優秀すぎてその歪みを感知してしまうんですね。人の力業で対応してしまっていたのでこの小さな歪みを気にしていませんでした。そこでセンサーが板の歪みを感知してしまうなら、感知しないように精度を上げては?と考えました。ロボットにきちんと動いてもらうために、板の歪みを取る工程をこれまで以上にしっかりとやることにしたのです。

もちろん人が溶接する際も歪み取りは行っていましたが、人の場合は多少歪みがあっても溶接できてしまいます。そのため完成品も公差の範囲にはなりますが、多少のズレがあるのが常でした。 今まで以上に歪み取り工程の精度を上げることで、結果的に完成品の品質も格段に上がることとなりました。自動化が叶っただけではなく、品質向上にもつながったのは思わぬ収穫でした。

ロボットを導入して良かった点はもう一つあって、現場スタッフが成長したことです。ロボット操作は溶接技術のない若いスタッフが担当しています。歪み取り工程の精度を上げたのは、彼らの自発的なアイデアなんです。歪み取り工程という現段階では人でしかできない作業の精度を向上させることで、ロボットによる治具レス・職人レスでの溶接が実現し、“人でしかできない仕事”の部分で現場スタッフがこれまで以上に活躍できる環境になったことが嬉しいです。

まさしく“人が活きる”結果となった大建産業様。現場のご担当者様がロボットの操作をする姿は生き生きとしていて前向きに取り組まれている様子が印象的でした。

工場長である水谷秀行様にもお話を伺うことができました。

リンクウィズ:ロボットの導入により現場の考え方は変わりましたか?

水谷氏:以前はスタッフの技能や向き不向きを考えて配置していましたが、本人が興味を持っているならとりあえずやらせてみようという考えに変わりました。L-ROBOTの導入により未経験者がロボットを使って溶接ができるようになった今回は良い事例です。思わぬ才能に気づくことができました。職人の高齢化や人材不足は免れませんから、発想を転換していくのは重要なことでしょう。

ロボットの導入は溶接職人にとって「仕事を奪われる危機」や「仕組み」と感じてしまうかもしれませんが、溶接資格者が要らなくなるわけではありません。溶接の理屈は誰かがわかっていなければいけませんし、手作業が必要な場面もあります。自動化できるところは自動化する、ムリして人が作業したり、特定の人に負担をかける必要はないのだと思います。

最近では社員全員にタブレットを支給するなどDXを意識した取り組みも積極的に行われています。以前は各リーダー間でしか共有されていなかった情報を社員全員が共有できるようになったことで、新たな質問や提案が出てくるなど活気が生まれているようです。

リンクウィズ:今後の展望について教えてください。

武田氏:先端技術は、技術そのものも必要なことですが、取り入れようとしていく姿勢に意義があると思っています。人は新しい刺激を受けないと考えるのを止めてしまいますから、同じことをずっとやり続けていては衰えてしまいます。

私たちの社是は「和」。チームの人達とコミュニケーションを取って輪を広げていくこと、それを通じてひとりひとりが考え、人間として成長していける会社になりたいですね。 生産現場でも経営でも、いつでも想定通りにいくとは限りません。最初から成果を見越してその通りにならなければやらないのでは、新たな発見はありませんでした。私自身もリーマンショックで立ち行かない中、先端技術を学んでみたり、コロナ禍でDX化を進めました。逆境や嫌なことは、解決して良くなるための重要なヒントで、「まずやってみよう」と思うことが大事だと思います。

ロボット導入による生産現場の自動化のお話だけでなく、コロナによる生活様式の変化、これから深刻化する労働者不足の問題など様々な局面に通じるヒントが伺えた今回。新たな変化が訪れる際にも、リンクウィズも一緒に考え、お手伝いさせていただきたいと思います。

生産性の向上に挑戦するロボットシステムインテグレータ(SIer)です。産業用ロボット、ロボットシステムの企画・設計・製作・販売からメンテナンスまでお任せください。

パートナーSIer「髙丸工業株式会社」紹介